Le processus de moulage par injection est un incontournable de la fabrication industrielle. Capable de créer des composants résistants, extrêmement détaillés et d’une bonne précision dimensionnelle à partie d’une grande variété de matières, il est rapide, efficace et flexible. Pour beaucoup, cela suffit largement et il n’y a pas besoin d’étudier le processus en lui-même. Pourtant, il y a bien des manières de l’améliorer, afin de rationaliser l’ensemble de la fabrication.

Approches de conception. Faciliter le processus, c’est rendre la pièce plus facile à mouler et à extraire, et ceci peut s’effectuer de nombreuses manières. Lors de la conception d’une pièce, il est fréquent de se focaliser sur son fonctionnement, et d’oublier la façon dont elle va être fabriquée : pourtant, c’est là que s’ouvrent plusieurs possibilités. L’étude de conception (Design for manufacturing – DFM) est de plus en plus importante dans la phase de conception. Elle peut vous permettre non seulement de gagner du temps à long terme, mais aussi de l’argent tout en obtenant de meilleurs composants. La DFM est une approche anticipatrice de conception permettant :

A lire aussi : Se simplifier l'organisation d'obsèques

- d’optimiser les étapes de fabrication, de montage, de test, d’approvisionnement, de transport, de livraison et de service pour une pièce ou un assemblage ;

- de garantir les coûts les moins élevés, la meilleure qualité, une grande fiabilité, la conformité aux réglementations, la sécurité, une mise rapide sur le marché et la satisfaction des clients.

La DFM est une approche qui englobe tous les aspects de l’activité commerciale et qui s’assure que la pièce n’est pas simplement l’œuvre d’un concepteur, mais adopte toutes les caractéristiques demandées par d’autres départements. Dans ce cadre, les équipes de fabrication et même de service après-vente vont exprimer ce qu’elles attendent de la conception, en partageant la responsabilité du résultat.

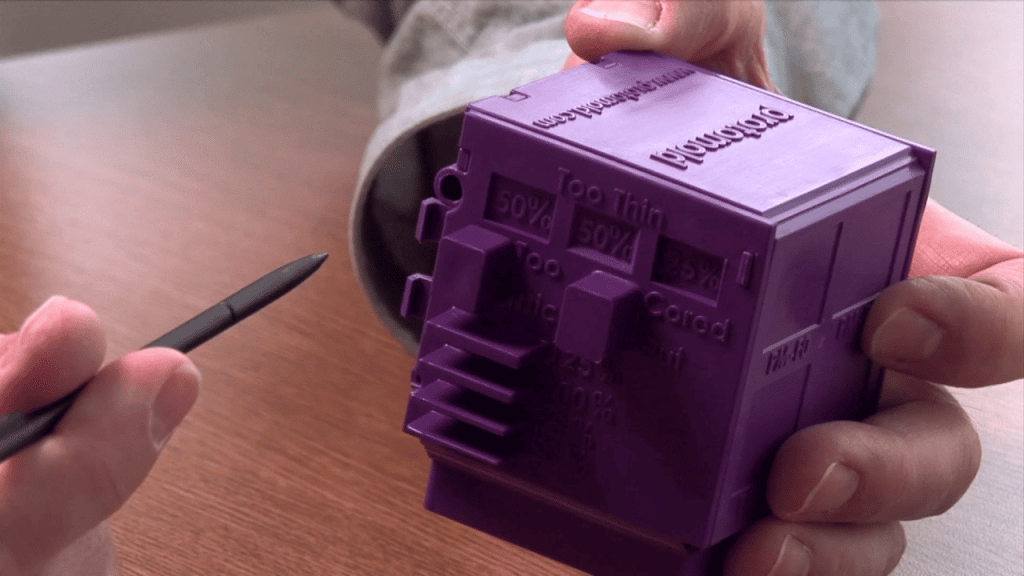

La DFM ne se contente donc pas d’aborder la forme du composant, elle vise également à optimiser les aspects de type angles de dépouille, rayons, position des points d’injection, etc.

A voir aussi : Pourquoi faire appel à un avocat droit divorce

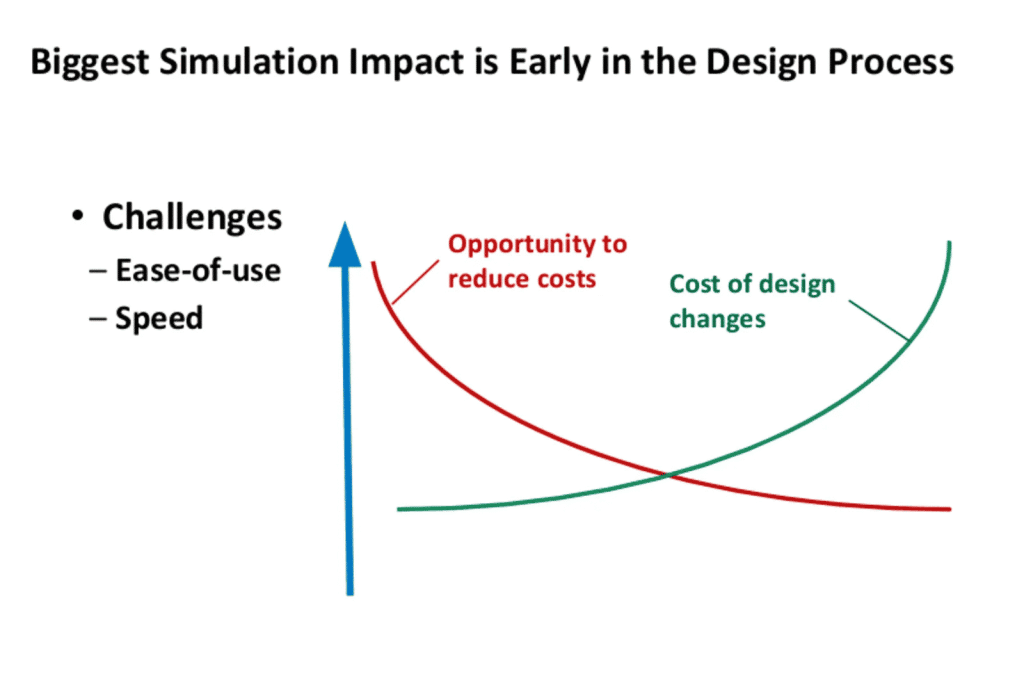

zelles sont complexes, sont sensibles aux différentes techniques utilisées lors de leur fabrication. On peut citer l’emplacement des points d’injection et les zones de refroidissement. En effet, si un composant moulé présente des différences de section marquées, le refroidissement peut être un problème important, surtout pour des cycles rapides avec éjection du moule à une température encore élevée. Pour éviter que cela devienne critique, des simulations CAO peuvent être utilisées pour identifier les gradients thermiques et simuler les caractéristiques d’écoulement de la matière chaude. Cela donne le temps de modifier le moule pour éviter ce type de problème.

La CAO peut également être utilisée pour analyser les forces qui s’appliqueront au composant, et fournir une analyse détaillée des contraintes. Cette simulation permet de signaler d’éventuels problèmes. De nombreux logiciels CAO permettent ce type d’analyse, il est donc utile de les mettre en œuvre.

Matières adaptées. Il existe désormais des milliers de matières pouvant être utilisées pour le moulage par injection, dont de nombreux thermoplastiques et plastiques thermodurcissables courants : il y a donc toujours des alternatives à la matière à laquelle vous pensiez au départ. Suivant l’objectif du composant, il peut exister toute une gamme de substituts acceptables, moins chers ou avec des propriétés réduisant la durée de cycle, et donc les coûts.

De plus, de nombreux additifs peuvent compléter les matières de base pour améliorer le processus de moulage ou raccourcir la durée de cycle, deux avantages à ne pas négliger. On peut citer de simples pigments pour teinter la pièce, ou bien des plastifiants utiles en production pour augmenter la fluidité de la matière de base, et donc lui permettre de s’écouler facilement dans les plus petites sections du moule, ou encore des agents pour faciliter le démoulage afin de raccourcir encore la durée de cycle.

Vue d’ensemble du système. Pour le moulage par injection, l’attention se penche souvent sur le moule, mais il y a beaucoup à faire également avec le système d’alimentation. Cela peut comprendre le nettoyage périodique du système, notamment sa purge avec des fluides appropriés, et pas uniquement lorsque vous changez de matière ou pour une nouvelle série de production. Un nettoyage périodique et la maintenance du système d’alimentation évitent les dépôts de matière sur les surfaces, et garantissent un bon écoulement pour toute la série de production.

Dans l’idéal, vous devriez démonter tout le système après chaque série, et vérifier l’usure ou les dommages pour chaque zone. Tous les composants internes sont censés être composés d’un acier adéquat, mais peuvent toutefois s’user lentement et demander un remplacement.

Si vous soignez votre système de moulage, vous devriez pouvoir l’utiliser pendant des années et fabriquer des composants avec la qualité que vos clients attendent. Dans le cas contraire, il peut se détériorer, et parfois rapidement.